Soluciones tecnológicas de inspección de productos inteligentes para reducir los costes de materiales y energía

- Publicado el 07 de Mayo de 2024

- Kati Hope

Ante el aumento de los costes, el uso de sistemas de inspección de productos puede ayudar a los fabricantes de alimentos a hacer frente a las subidas de precios, reducir los desperdicios y aumentar la productividad.

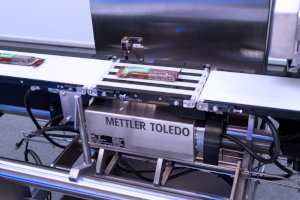

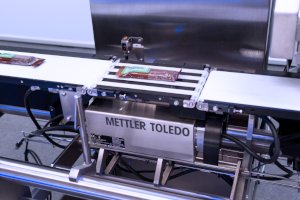

Sabemos (de buena mano) que integrar los sistemas adecuados de inspección de productos en su línea de producción es una decisión inteligente que le permitirá ahorrar mucho en materias primas al reducir el sobrellenado de productos y minimizar los falsos rechazos. Veamos un ejemplo. Un paso adelante: un fabricante de harina que apuesta por una controladora de peso avanzada equipada con la tecnología FlashCell™ EMFR (restauración de la fuerza electromagnética).

Con sofisticados algoritmos, la controladora de peso inteligente identifica la dosificación excesiva de harina y activa una acción correctiva automática. La transmisión de esta información directamente a las estaciones de llenado permite obtener niveles de llenado precisos, gracias a las estrictas tolerancias y a las células de carga de alta precisión, lo que permite ahorrar material y aumentar la eficiencia de la producción.

Aunque el ahorro por paquete puede parecer insignificante al ajustar el peso de la harina, el impacto acumulativo a lo largo del tiempo es enorme. Vamos a desglosarlo con un simple cálculo: 100 paquetes de un kilogramo producidos por minuto en tres turnos de ocho horas diarias dan como resultado la friolera de 144 000 kilogramos de harina producidos cada día.

(100 kg × 60 minutos × 8 × 3 turnos) = 144 000 kg producidos cada día (144 000 bolsas)

La escala del posible ahorro depende de los estándares normativos. Al trabajar dentro de la Directiva de instrumentos de medición (MID) de la Unión Europea, por ejemplo, las tolerancias más estrictas pueden ahorrar aproximadamente 720 kilogramos de harina al día (5 gramos ahorrados por bolsa de 1000 gramos x 144 000 bolsas), lo que se traduce en un ahorro anual significativo de 216 000 kilogramos en 300 días laborables.

Combatir los costes

Este uso estratégico de la tecnología de inspección de productos es vital para combatir el aumento de los costes de fabricación y aumentar la productividad. Un buen ejemplo es el escenario global actual, en el que los fabricantes de alimentos se enfrentan a una inflación que afecta a los costes de las materias primas y la energía.

Si bien no hay nada que los fabricantes de alimentos puedan hacer con respecto a este tipo de aumento de los costes, existen formas de mitigar las presiones inflacionarias dentro de las instalaciones de producción que los fabricantes debe considerar seriamente.

El ejemplo de la empresa de harina que ya hemos mencionado es perfecto: los niveles de llenado incorrectos, una vez identificados por una controladora de peso dinámica, se pueden rectificar rápidamente mediante el control de información vinculado a las llenadoras. Además del posible ahorro gracias a un menor sobrellenado de producto, los fabricantes pueden reducir el riesgo de daños a la reputación y de multas a los comerciantes por un llenado insuficiente involuntario.

Reducción de los costes de energía

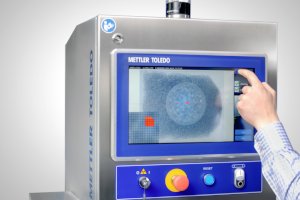

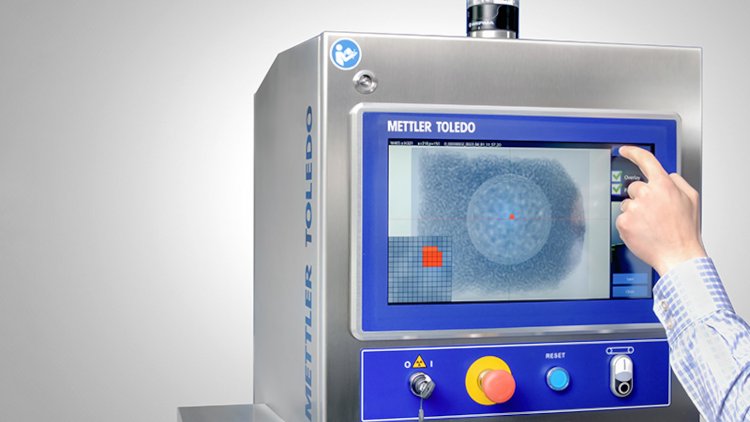

El coste de la energía es otra preocupación importante para los fabricantes. Dado que no hay otra opción que usar energía, la respuesta para los fabricantes de alimentos es usarla de manera más eficiente. Los sistemas avanzados de inspección por rayos X, por ejemplo, ahora están diseñados para funcionar con una quinta parte de la energía requerida por una máquina de rayos X tradicional.

Por lo tanto, las empresas pueden tratar de hacer frente al aumento de los costes energéticos siendo más inteligentes en su consumo, al tiempo que se benefician de las características innovadoras de los sistemas de inspección modernos, que pueden aumentar la productividad de muchas maneras. Otra consecuencia positiva es que el fabricante también puede contar con una mejor responsabilidad social corporativa (RSC) con respecto a su funcionamiento más sostenible.

Soluciones de inspección de productos inteligentes

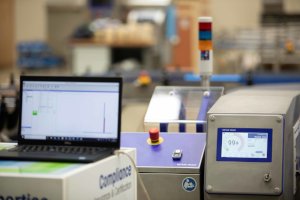

Una de las características innovadoras de los sistemas de inspección de productos modernos mencionada anteriormente es una mayor capacidad para minimizar los falsos rechazos. Esto ocurre cuando la maquinaria de inspección rechaza incorrectamente productos en perfecto estado, lo que lleva a un desperdicio de recursos y tiempo de producción que podría haberse aprovechado mejor.

Los falsos rechazos pueden deberse a factores como una configuración incorrecta del sistema, la naturaleza del producto y su orientación a medida que se inspecciona y factores ambientales como las variaciones de temperatura. El riesgo de que esto suceda puede eliminarse prácticamente mediante el uso de un software avanzado que optimice la sensibilidad del detector en determinados tipos de sistemas de detección de metales e inspección por rayos X.

Cálculo del posible ahorro derivado de la reducción de falsos rechazos

Una empresa de procesamiento de carne con ocho detectores de metales instalados en ocho líneas de producción (uno por línea) tiene una tasa de falsos rechazos de 1/10 000, lo que da como resultado 160 000 productos desperdiciados al año debido a falsos rechazos. Compró sus detectores de metales hace más de diez años, cuando la frecuencia sintonizada era estándar para las aplicaciones alimentarias. Desde entonces, la tecnología de frecuencia multisimultánea ha evolucionado, en paralelo con sofisticados algoritmos que mejoran de forma significativa la exactitud de la detección y eliminan prácticamente los falsos rechazos. El cambio a la tecnología más reciente podría reducir la tasa de falsos rechazos a solo 1/100 000.

Con unos ingresos por producto de 2,50 € y una reducción del desperdicio de producto válido de 160 000 a solo 1600 unidades al año en toda la planta, el aumento del potencial de ingresos de producción equivale a 396 000 € (2,50 €/unidad x 158 400 unidades). Esto se suma a las ganancias de productividad que se pueden lograr a través del ahorro de tiempo al no tener que investigar tantos falsos rechazos, lo que permite que los recursos clave dediquen más tiempo a tareas de valor añadido.

Los buenos productos, las materias primas que se han usado en ellos y los recursos humanos implicados en el proceso de producción se ahorran gracias a la optimización de la inspección de productos.

Conclusión

Optimizar la inspección de productos demuestra ser un salvavidas para los productos buenos, las materias primas y los recursos humanos implicados en el proceso de producción. La instalación temprana de sistemas de inspección en la línea de producción, como la detección de metales y los rayos X, mejora aún más la eficiencia al identificar los contaminantes antes de los pasos de fabricación posteriores.

En la búsqueda constante de la eficiencia, especialmente en tiempos de alta inflación, la conclusión clave es clara: las tecnologías inteligentes de inspección de productos desempeñan un papel fundamental para ayudar a los fabricantes de alimentos a ejercer un control más estricto sobre los recursos. A medida que este desafío sigue dando forma al futuro, adoptar la tecnología adecuada se convierte en un paso estratégico para combatir los costes, minimizar el desperdicio de recursos y, a menudo, dar a la productividad un impulso muy necesario. Obtenga más información sobre cómo combatir los costes de fabricación con tecnologías de inspección de productos: www.mt.com/pi-combatcosts-pr