KHS se asocia con Mark Anthony Brewing Inc. para optimizar su producción

- Publicado el 23 de Septiembre de 2022

Un proyecto superlativo: En un período de solo 280 días, Mark Anthony Brewing Inc. completó su nuevo emplazamiento en Glendale (Arizona). El proyecto greenfield se cuenta entre las cervecerías mayores y más modernas en EE. UU. Con cuatro líneas de latas y dos equipos de reembalaje para Variety Packs, el Grupo KHS aporta de forma significativa para el éxito del ambicioso proyecto.

Gracias al sistema de control de producción Innoline MES (Manufacturing Executive System) del proveedor de servicios integrales de Dortmund, el gigante de las bebidas se beneficia de la ejecución confiable de las órdenes de producción y de la impresionante eficiencia del equipo. La solución digital inteligente soporta los procesos del grupo empresarial para una alimentación y eliminación automática del equipo. Esto permite un alivio significativo del personal de operación.

Desde 2016, Mark Anthony Brewing Inc. supera sucesivamente sus récords de producción. Mucho de este crecimiento fue necesario para sostener el ritmo del aumento espectacular de la demanda de su marca principal, el hard Seltzer White Claw. Con su bebida de moda en el segmento de bebidas listas para beber, en los EE. UU. el grupo tiene una participación de mercado de más del 45%. Para producir su Hard Seltzer, durante los primeros años el fabricante de bebidas inicialmente trabajó solo con embotelladores contratados. Sin embargo, en 2019 Mark Anthony Brewing decidió tomar el destino en sus propias manos e inició la construcción de su cervecería en Glendale. No habían terminado allí, y en total construyeron tres nuevos emplazamientos en los EE. UU. en un período de 30 meses, incluyendo los sitios en Hillside, NJ y Columbia, SC.

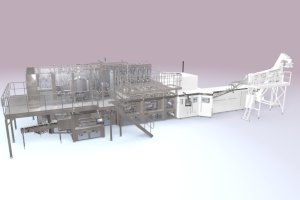

Para la tecnología de envasado y embalaje en su emplazamiento de 93.000 m2, Mark Anthony Brewing confía en la competencia de KHS. El proveedor integral contribuye con cuatro líneas de latas en el rango de alto rendimiento. El corazón de los equipos es la llenadora de alto rendimiento Innofill Can DVD, que incluye la cerradora Ferrum. Además, la empresa invirtió en el calentador compacto Innopas WICG, en la enfardadora de film retráctil Innopack TSP, así como en diversos paletizadores del tipo Innopal PB NF y AS N.

De importancia central para la producción es el nuevo equipo de reembalaje de KHS para Variety Packs, pues su producto principal “White Claw” se vende en gran parte en las populares cajas de cartón, con hasta seis tipos de sabores. Anteriormente, las latas de bebidas tenían que transportarse a otro lugar después de llenarse, donde en gran parte se volvían a embalar manualmente, un proceso costoso que requería mucho tiempo y que conllevaba el riesgo de dañar los envases. Gracias al nuevo equipo para la producción de packs mixtos, las latas provenientes de las plantas de llenado se pueden embalar directamente en los Variety Packs. El Manufacturing Execution System (MES), como una solución de TI global integrada, apoya al cliente en la planificación y ejecución de las órdenes correspondientes para el equipo.

Después del llenado, las latas de bebidas circulan hasta las enfardadoras. Aquí se reúnen ya sea en Variety Packs, o en monopaks. Además, existe la posibilidad de colocar los envases sobre los llamados palets de Trabajo en Progreso, y almacenarlos transitoriamente. El Innoline MES de KHS, que se comunica automáticamente con el sistema ERP[1] de Mark Anthony Brewing a través de interfaces, respalda el complejo proceso de distribución, como explica Wolfgang Hesselmann, gerente de producto de KHS: “El MES gestiona alrededor de 80 distintos escenarios de producción, o de caminos entre las líneas. Ayuda a distribuir continuamente las latas a los diversos equipos de embalaje según el inventario y la demanda actuales”. Esto no solo aumenta significativamente la flexibilidad, sino también la eficiencia del sistema.

Además, el sistema de control de producción de KHS juega un papel clave en la implementación de procesos complejos de suministro de materiales al comunicarse con los sistemas de transporte autopropulsados, utilizados en el almacén de Mark Anthony para paletizar y generar órdenes de transporte. “Los llamados LGV informan a nuestro MES si todavía hay suficiente stock en el almacén para un material solicitado. Si no lo hay, automáticamente se solicita un material de reemplazo”, aclara Hesselmann. De esta forma, las paradas de producción se impiden automáticamente.

Además, el sistema de producción de KHS permite un importante alivio para el personal técnico. “Los operadores pueden solicitar material directamente a través de un sitio web del MES integrado en el dispositivo operativo de los equipos, y ver el estado actual de los LGVs”, enfatiza Hesselmann. También registra automáticamente todos los movimientos de mercancías y envía los datos al sistema ERP. De esta forma, los especialistas pueden ver en tiempo real los registros de producción actuales, así como las cifras de consumo y producción de todos los productos relevantes, como latas vacías, contenedores llenos, cajas de cartón, etc. “Gracias a la verificación automática del inventario, el personal nunca pierde el conocimiento de los flujos de material. Esto es una enorme ventaja, especialmente cuando empresas como Mark Anthony Brewing tienen una amplia gama de productos, pero solo un espacio de almacenamiento limitado”, explica Hesselmann.

Una mayor seguridad la proporciona el Basic Line Monitoring de KHS, que está integrado en el MES. La solución basada en la web registra todos los datos importantes del equipo, a los que se puede acceder en cualquier momento a través del panel HMI del operador. Además, el sistema inteligente permite los análisis a largo plazo y también de fallas. “Gracias a nuestras soluciones de software, Mark Anthony Brewing está idealmente posicionado para el futuro”, dice Hesselmann. “En estrecha cooperación con el equipo del cliente, logramos implementar este pedido complejo en menos de doce meses, desde la primera planificación hasta la aceptación final. Hemos demostrado que también en el sector de TI somos un socio confiable para nuestros clientes”.