Los beneficios ambientales del llenado aséptico

- Publicado el 08 de Mayo de 2023

- Matt Hale

Durante la última década, los beneficios de la tecnología de llenado aséptico en comparación con las técnicas tradicionales de llenado en caliente son bien conocidas en el sector de alimentos y bebidas. Los beneficios en términos de calidad del producto han sido bien documentados y discutidos. Sin embargo, los beneficios ambientales, tanto en términos de consumo de energía como de análisis del ciclo de vida de este método de envasado, son menos conocidos.

Varios estudios de LIfe Cycle Analysis (LCA) han demostrado que las técnicas de llenado aséptico que utilizan sistemas de ultra tratamiento térmico (UHT) de pasteurización o esterilización, basadas en intercambiadores de calor, generalmente presentan menor impacto ambiental. Esto se debe a dos factores principales: el envase utilizado en los dos procesos y la huella energética del proceso en sí.

El procesamiento térmico de alimentos y bebidas y la producción de los envases pertinentes tienen importantes impactos ambientales. Sin embargo, a pesar de esto, ha habido pocos estudios que analicen la huella energética y otros impactos ambientales de estos procesos.

El llenado aséptico proporciona una calidad de producto robusta, un impacto térmico mínimo en la bebida y una mayor flexibilidad de diseño de la botella, con la posibilidad de usar botellas o cajas de PET más livianas. Por el contrario, el llenado en caliente demanda más energía, tiene un impacto térmico en la bebida envasada y menos flexibilidad de diseño de botellas que el llenado aséptico.

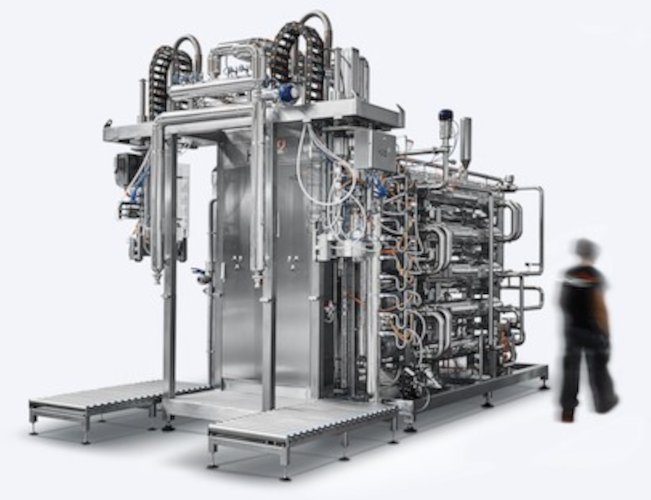

Diferencia clave entre sistemas

En un sistema aséptico (llenado en frío), el producto se pasteuriza o esteriliza utilizando sistemas UHT y luego se enfría inmediatamente. A continuación, se coloca en el envase que ha sido preesterilizado (a veces se esteriliza durante el llenado). Los intercambiadores de calor se utilizan generalmente tanto para los procesos de calentamiento como de refrigeración, lo que permite una transferencia térmica muy eficiente y el uso de la regeneración de calor para minimizar la demanda de energía. En estas situaciones, "se ahorra una energía considerable al usar el calor del producto caliente para precalentar el frío, y viceversa”.

En un sistema de llenado en caliente, el producto se pasteuriza o esteriliza mediante intercambiadores de calor u otras tecnologías térmicas. El envase se llena a una temperatura alta -entre 80 y 92°C-, que además esteriliza el envase. El envase se inclina o agita para garantizar un contacto completo con el producto caliente y la temperatura se mantiene durante un período específico, unos dos minutos. Tras esto, el envase y el producto se enfrían. Cómo se hace esto, y qué tan pronto tras el llenado se lleva a cabo el proceso, depende del producto y el envase. Los métodos típicos incluyen túneles de enfriamiento, enfriadores de agua, incluso almacenamiento en frío.

Si bien la inversión de capital inicial en un sistema aséptico es mayor que para un sistema de llenado en caliente comparable, los sistemas asépticos presentan costes operativos diarios más bajos (por ejemplo, menos uso de energía) y permiten el uso de botellas de PET más livianas. Como resultado, el coste total de un sistema aséptico es menor que para un sistema de llenado en caliente.

Diferencia en el envasado LCA

Hay diferentes tipos de envases utilizados en ambos sistemas, aunque en términos generales los envases basados en el cartón y las botellas de PET ligeras se utilizan con sistemas asépticos, mientras que las máquinas de llenado en caliente se asocian con botellas de PET, vidrio o latas más pesadas.

En un esfuerzo por comparar con precisión el impacto ambiental de ambos sistemas, algunos investigadores compararon sistemas asépticos y de llenado en caliente basados en la producción de botellas de PET de 500 ml de jugo de naranja. Debido a que se requiere un calibre más grueso de botella de plástico para soportar las temperaturas más altas en los sistemas de llenado en caliente, se utiliza más plástico (en este ejemplo, 24 g para el llenado en caliente frente a 16 g para el llenado aséptico). Como resultado, las emisiones de gases de efecto invernadero (GHG) asociadas con el envasado son de 80,4 g de CO2e por botella para el proceso de llenado en caliente, en comparación con 61,8 g de CO2e por botella para el llenado aséptico, un ahorro del 23,1%.

Diferencia en el consumo de energía

La diferencia en el consumo de energía entre los dos sistemas se debe a los diferentes métodos de tratamiento térmico, el llenado y enfriamiento que a menudo han sido ignorados por los investigadores. Una observación típica (y totalmente inexacta) es que "se asumió que la matriz energética era la misma para todos los sistemas". Esto es evidentemente falso, ya que otros estudios han demostrado que «el procesamiento aséptico y el envasado tienen varias ventajas sobre la pasteurización tradicional. Las ventajas incluyen una vida útil prolongada [y] menores costes energéticos,'

Cuando se compara la huella energética del llenado aséptico con las técnicas de llenado en caliente, se ha demostrado que «el tratamiento del producto en el llenado en caliente parece tener mayores impactos en la mayor demanda de energía que se produce durante las fases de calentamiento y enfriamiento» y, «en los sistemas de llenado en caliente, el calor del producto tratado no se puede recuperar».

Algunos de los beneficios son menos claros de lo que se puede suponer y varían según la fuente del medio de calentamiento (como el vapor), así como el consumo eléctrico y de aire comprimido de los diferentes componentes del sistema. Sin embargo, el uso de intercambiadores de calor con recuperación de energía proporciona un ahorro de energía significativo.

A pesar de estas complicaciones, utilizando las mismas botellas de PET de 500 ml de jugo de naranja del ejemplo anterior, las emisiones de GHG asociadas con el consumo de energía por el proceso fueron de 31,6 g de CO2e por botella para el proceso de llenado en caliente, en comparación con 24,4 g de CO2e por botella para el llenado aséptico, un ahorro del 5,32%. Si bien esto puede parecer pequeño, cuando se aplica a una producción teórica de 250 millones de botellas por año, esto representa un ahorro de más de 1.500 toneladas de CO2e anuales.

Basándonos en nuestra experiencia en sistemas de procesamiento térmico en todo el mundo, en HRS creemos que los impactos de GHG de la tecnología de llenado en caliente son, de hecho, más elevados. Hay una serie de técnicas diferentes utilizadas para enfriar el producto y el envase tras el llenado en caliente, y no todas son tan eficientes energéticamente como el tratamiento con agua fría descrito en el estudio anterior. Por ejemplo, cuando se utilizan cámaras frigoríficas, su eficiencia general de enfriamiento es baja y los requisitos de energía eléctrica son significativos.

Los efectos combinados

A medida que los precios de la energía están aumentando rápidamente y se intensifica la necesidad de tomar medidas sobre el cambio climático, cada vez más fabricantes de alimentos y bebidas buscan reducir los costes energéticos en sus procesos de producción. El cambio de las líneas de llenado en caliente a las líneas de producción asépticas es cada vez más atractivo, y para las nuevas líneas, los argumentos para adoptar técnicas asépticas son claros.

Como muestran los estudios científicos anteriores, es posible un ahorro general de GHG de 24,9 g de CO2e por botella, algo que está lejos de ser significativo. Para analizar cómo la gama de HRS de intercambiadores de calor, las tecnologías de pasteurización y esterilización, y los sistemas completos de tratamiento aséptico y llenado, pueden ayudar a su empresa a conseguir esos ahorros monetarios y ambientales, póngase en contacto con nosotros.