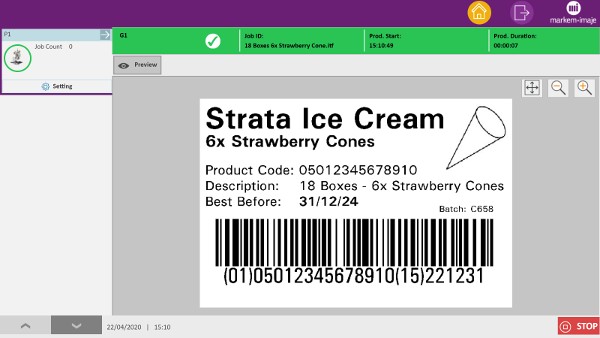

La interfaz de producción de Markem-Imaje minimiza el tiempo de inactividad y la repetición del trabajo de etiquetado de cajas y palets

- Publicado el 06 de Julio de 2020

Con la nueva interfaz de producción 2200, los datos y formatos de las etiquetas pueden controlarse más fácilmente, lo que reduce los posibles errores del operador y, con ello, el riesgo de tener que repetir el trabajo o retirar productos del mercado. Poder mostrar una vista previa y ajustar las etiquetas digitalmente permite reducir el tiempo de inactividad. Y su pantalla táctil, de gran tamaño y muy intuitiva, agiliza el trabajo del operador.

Los fabricantes deben tratar de reducir al mínimo los tiempos de inactividad, la repetición del trabajo y las retiradas de productos, porque todo ello afecta negativamente a los beneficios. La serie 2200 incorpora el sistema de etiquetado Print & Apply (P&A) para cajas y palets, que ha demostrado ahorros de hasta seis días de inactividad al año. El lanzamiento de hoy utiliza este sistema que, combinado con diversas prestaciones, reduce las posibilidades de error del operador, acelera aún más los cambios y reduce las probabilidades de tener que repetir el trabajo o retirar productos.

Tradicionalmente, las etiquetas se creaban y se almacenaban lejos de la línea de producción. Un operador sin la suficiente formación o distraído podría elegir una etiqueta incorrecta para el producto o introducir datos incorrectos en el puesto remoto (por ejemplo, en la oficina o en el ordenador de otra línea). Si la impresora no cuenta con una función de vista previa, los errores se detectarán solo cuando haya comenzado la impresión, lo que obligará a parar la producción y repetir el trabajo. Y, si no se detectan, podrían dar lugar a la retirada de productos del mercado.

La interfaz de producción reduce este tipo de errores y acelera el proceso de cambio. También requiere menos recursos para gestionar el etiquetado de cajas y palets, lo que libera a los operadores para realizar otras tareas más prioritarias. Gracias a la mayor capacidad de la impresora, se pueden almacenar grandes cantidades de etiquetas en ella, lo que aumenta la velocidad y reduce las posibilidades de modificación de las imágenes, protegiendo así el diseño y la integridad de los datos. El sistema de gestión de la información CoLOS® permite obtener los datos y formatos de etiqueta desde una ubicación remota directamente en la impresora, lo que permite lograr una mayor precisión y eficiencia.

Las probabilidades de equivocarse al elegir las etiquetas se pueden reducir también con las funciones de selección de etiquetas sin teclado y envío de datos variables a través de una conexión a un lector de código de barras portátil que, a su vez, podría estar vinculado a un manifiesto de producción.

La gran pantalla táctil de la interfaz de producción muestra exactamente cómo se verá el contenido variable en la etiqueta impresa. Si es necesario, los operadores pueden utilizar la interfaz digital para realizar fácilmente seis tipos de ajustes menores, como la posición de la etiqueta y el contraste de impresión. En otras etiquetadoras puede llegar a ser tan difícil de acceder a estos ajustes de la configuración que los operadores suelen mover manualmente el sensor de producto de la impresora, con el consiguiente riesgo de daños en el equipo y lesiones personales.

Con su interfaz a todo color, optimizada e intuitiva, resulta más rápido y fácil cambiar de un trabajo a otro y abordar otros problemas de la impresora. Los operadores ya no se distraerán con información superflua. En las pantallas táctiles de 10,1 pulgadas (261 mm) o 15,6 pulgadas (396 mm), la información sobre el estado de la impresora aparece codificada por colores y es visible a una distancia mayor para poder abordar posibles problemas inmediatamente.

Las advertencias y alertas se pueden ver en el idioma elegido por el usuario y no es necesario buscar complejos códigos de error. La versión básica de la interfaz de producción puede controlar un sistema P&A de la serie 2200, mientras que la versión avanzada puede gestionar dos sistemas en la misma o en distintas líneas. Con la variante CoLOS Line Terminal se pueden gestionar hasta cuatro impresoras de cualquier tipo (no solo P&A) y, añadiendo otras aplicaciones como COLOS Mark & Read y CoLOS Printer Performance, se obtiene la solución perfecta en cuanto a precisión, trazabilidad y eficiencia.